绝缘涂层键合线

一、绝缘涂层键合线的技术概述

西安泰豐瑞電子科技有限公司 使用的绝缘涂层键合线技术已经应用半导体领域封装和芯片设计,目前正在商业化,该技术由一种特有的纳米级绝缘涂层材料制成,该材料应用于裸金和铜键合线,可实现更快、更小和更便宜的芯片的开发,同时提高制造可靠性。

今天的电子设备通常由成百上千个子组件组成,其中许多是芯片集成电路。例如,手机、电视、计算机和汽车都内置有集成电路元件,这些元件使用数千根极细的电线(比人的头发还细),称为键合线,以形成它们运行所需的电气连接。这些键合线通常由金、铜或铝键合线制成。

多年来,对更小、更强大和更便宜的芯片的需求不断推动设计人员和制造商生产具有更高密度和更多功能的器件。这些密集封装的器件处于电气和物理极限,其中由裸(非绝缘)键合线制成的传统引线键合往往会接触和短路,从而导致制造良率问题并限制芯片设计人员实现进一步小型化或功能化。在过去的20多年中,微电子行业得出的结论是,如果将键合线绝缘并允许接触、交叉和弯折,而不会影响产品性能、成本和质量,那么这些问题中的许多问题都可以轻松解决。

二、技术沿革

大约90%的集成电路器件使用键合线极细(比人的头发还细)来在半导体管芯和器件基板焊盘之间建立内部电气连接。连接这些非常细线的方法称为引线键合,尽管该工艺最初是在50多年前开发的,但今天它仍在世界各地的主流大批量制造中使用。

三、引线键合

引线键合涉及使用引线键合设备向键合线施加压力、温度和超声波能量,以在半导体管芯和器件基板焊盘之间形成互连。

有两种类型的引线键合形成:球形键合和楔形键合。

四、键合的工艺流程

1. 穿线进入劈刀(capillary),通过打杆烧球形成一个大约两倍线线的球(FAB-free air ball)FAB size。

2. 超声波能量通过劈刀作用键合线,将第一焊点(first bond)键合到芯片的垫位上(bond pad )。

3. 劈刀(capillary)沿着特定的轨迹路径移动,以在连接装置基板焊盘上方形成线弧。

4. 然后劈刀(capillary)下降并再次施超声波能量以将线端的第二焊点端焊接到镀金属的器件基板焊盘以形成楔形键合。

5. 然后劈刀(capillary)做最后一个动作,从楔形键合中切断金属丝,并延长金属丝的新尾部长度,使下一次键合前形成烧球(free air ball)。

五、绝缘涂层键合线的优点

纳米涂层技术可为芯片和封装设计人员和制造商带来成本和性能优势。

如下图所示:

1.可以使用更细直径的金和铜键合线,促进更小的芯片封装并降低金线使用成本。

2.通过杜绝键合过程中短路,提高产量和可靠性。

3.允许焊线交叉或接触而不会短路,大大增加芯片封装设计和布局的灵活性。

4.允许使用简化的线弧和更长的线弧。

5.增加的互连密度可实现更高的整体性能和更多的功能提高。

6.管芯减小,既减小了芯片封装的尺寸,又降低了晶圆成本。

7.直接芯片到芯片(chip-to-chip connection)连接能力,提高性能并降低基板成本。

8.简化的基板制作工艺可以降低材料成本。

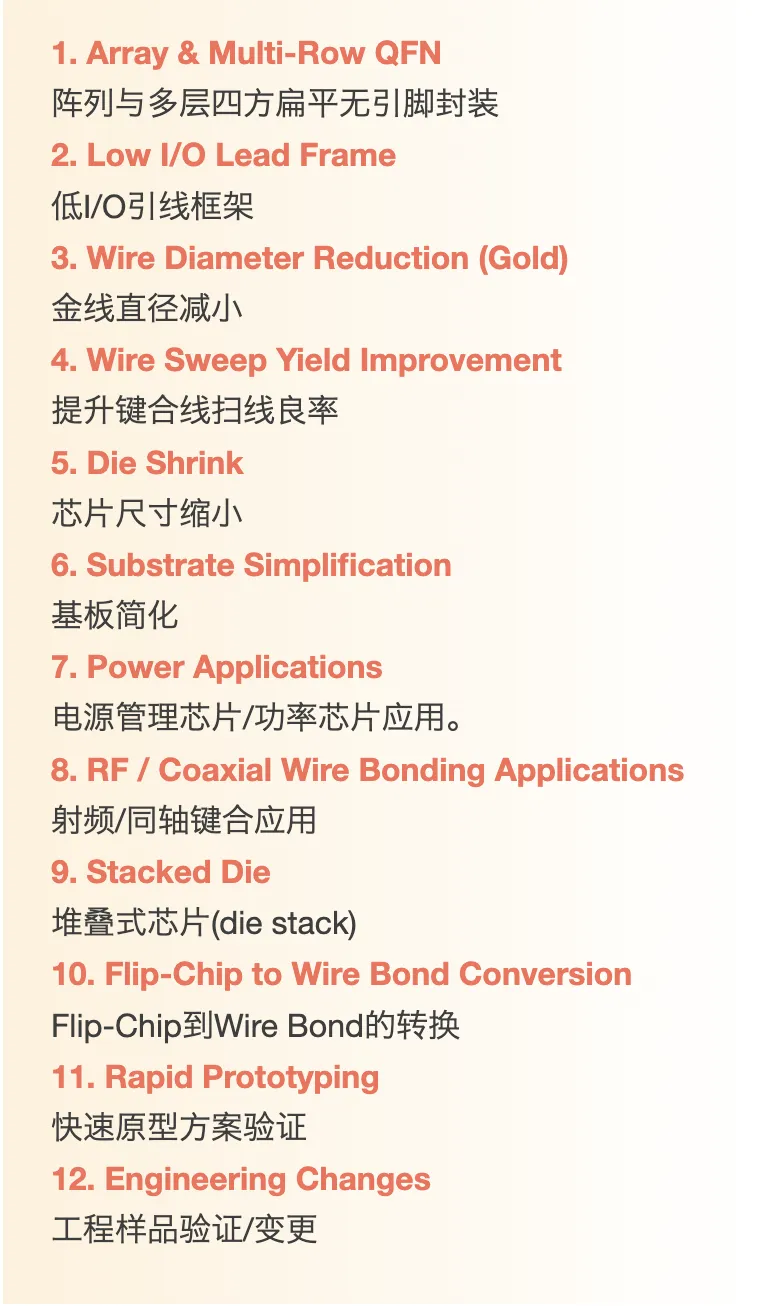

六、绝缘涂层键合线的应用

七、绝缘涂层键合线的技术特点和属性

1.击穿电压: [0~50V典型值0.8mil绝缘键合线]

2.定制电压: [可根据要求提供>100V的定制电压]

3.绝缘层厚度: [~75nm for 50V coating thickness]

4.涂层特性及优点:

八、绝缘涂层键合线与ASM®Evaluation 20um, SPT Capillary数据表

涂层的粘附性在键合的前、中、后都被发现非常出色。从微观照片中没有观察到涂层从基材线脱落的情况,尽管为了形成第二个键合点(sticth bond)通常需要发生塑性变形。在球形形成过程中,键合线在球颈部直至自由空气球顶部仍然覆盖有绝缘涂层。在形成第二个键合点时,按照设计要求,涂层会在第二个键合点下方剥离,从而确保了一个牢固的(Sticth bond)键合,这一点通过拉力强度(Sticth pull strength)测试得到了确认。ASM Eagle AERO®平台开发的参数优化技术,在必要时可以提供更高的拉伸强度(Sticth Pull Strength)。

20µm 绝缘涂层键合线–ASM Customer Evaluation:

客户提出了一项需求,即使用超细间距绝缘键合线进行键合,以减少因扫线导致的产量损失。通过采用创新的ASM®键合工艺技术,先前推荐的最小焊位间距从55微米降低到了47微米,焊位开窗为44微米。使用SPT劈刀,20微米绝缘键合线的键合能力满足了客户关于强度、几何形状、金属间化合物(IMC)以及一致性方面的要求。相关的结果在下表1和图片中。

Table1:ASM® Evaluation 20um Insulated Bonding Wire SPT Capillary

九、绝缘涂层键合线的特点及优点

相对于线径的涂层厚度25um线径

十、键合效果

先进的线键合技术正不断被推向更高的性能(更细的间距、更长的线弧),这导致了封装和组装成本的不断增加。绝缘涂层键合技术通过在当前使用的键合线上提供的绝缘涂层来帮助解决这些关键问题。绝缘线键合技术利用现有的线键合组装基础设备和工艺。表2展示了在几种代表半导体组装作业现有组合的封装类型上获得的典型绝缘线键合性能。评估使用的是ASM Eagle AERO®线键合机,以及来自SPT的劈刀。

Table2: ASM®评估绝缘涂层键合线

(Table2: ASM® Evaluation of Insulated Bonding Wire)

键合产生第二个焊点粘合处所必需的典型(鱼尾)塑性变形,但从显微图中没有涂层从基线脱层。在球的形成过程中,金属丝的涂层一直覆盖到球的颈部和Free air ball 球的顶部。在第二次键合期间,涂层按设计在第二焊点键合时脱落,从而形成强有力的(sticth bond) 键合,由上图拉力数据来证实。ASM Eagle Aero platform开发的特殊技术提供更高的拉力强度。

绝缘涂层键合线技术在试生产中的表现证明了其满足当前和未来制造要求所需的稳健性。

上图展示了第一键合点和第二键合点的绝缘线键合形态,这些形态非常符合行业可接受的标准。